低代码回零

低代码回零类型包括:开机为零点、限位、HOME、HOME+INDEX、限位+INDEX、绝对值回零、限位+HOME、INDEX、板卡控制回零、EtherCat回零。

- 开机为零点一般用于纯软件仿真模式;

- 限位、HOME、HOME+INDEX、限位+INDEX、限位+HOME、INDEX回零类型一般适用于GUS系列控制系统;

- 绝对值回零、板卡控制回零一般适用于GNC或者GSN系列控制系统;

- EtherCat回零一般用于GEN卡+工控机系列控制系统;

一、前置准备

在配置低代码回零之前,请先准备好以下内容:

- Janus边缘计算系统,一套。在客户提供的服务器上安装边缘计算系统,通过访问部署在服务器上的地址(请用谷歌浏览器或微软Edge浏览器访问),输入相应的设置账号和密码即可访问边缘计算系统,在Janus边缘计算系统里的流程管理界面通过

创建工程→添加控制器→配置控制器资源(包括轴资源和IO资源)→启动项选择→生成配置→下发配置到控制系统可以实现控制系统轴参数以及IO参数资源配置。 - Ftp服务软件,一套。本公司会在安装边缘计算系统的同时安装Ftp服务软件。

二、低代码轴参数配置栏位介绍

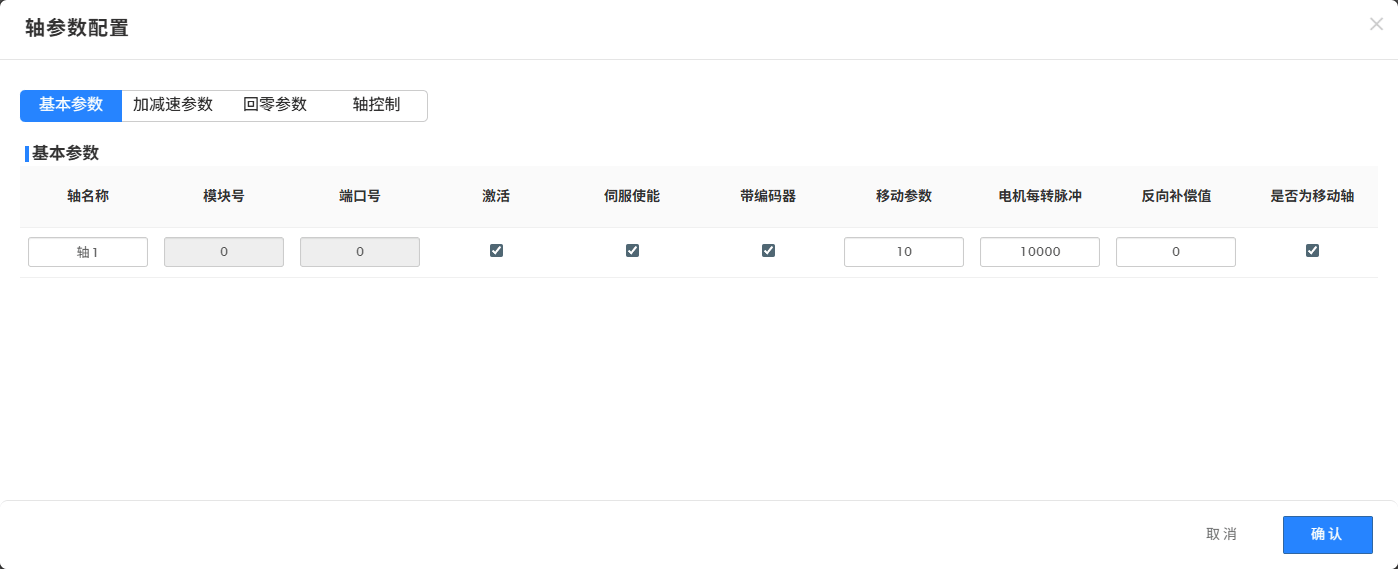

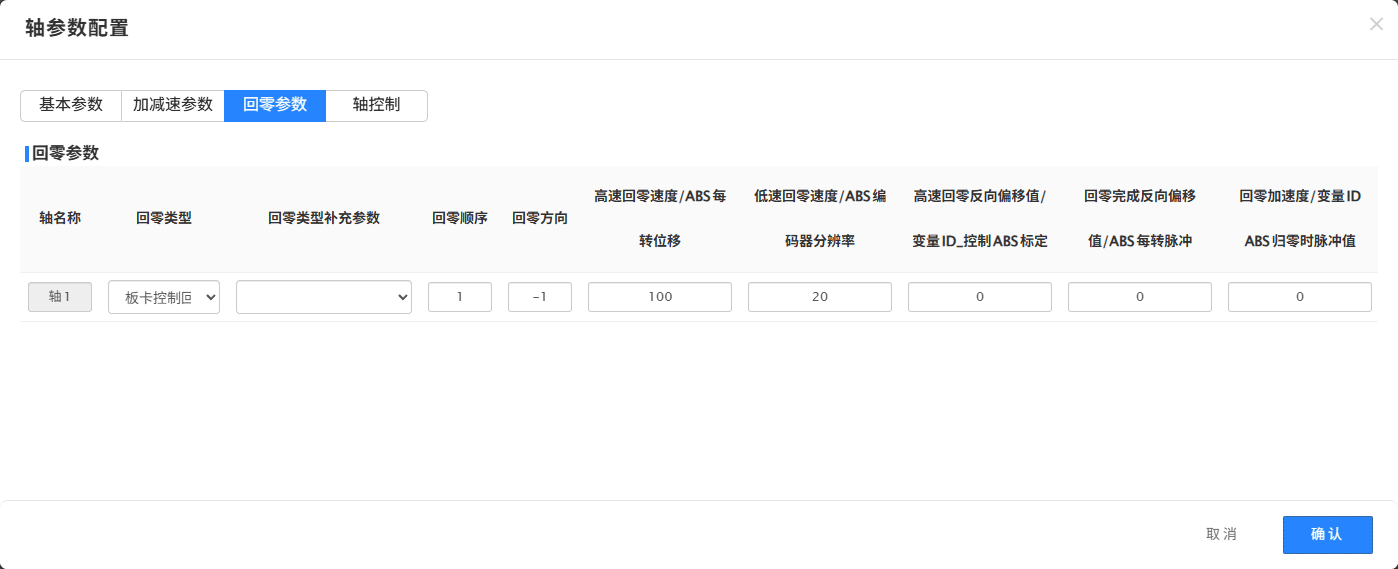

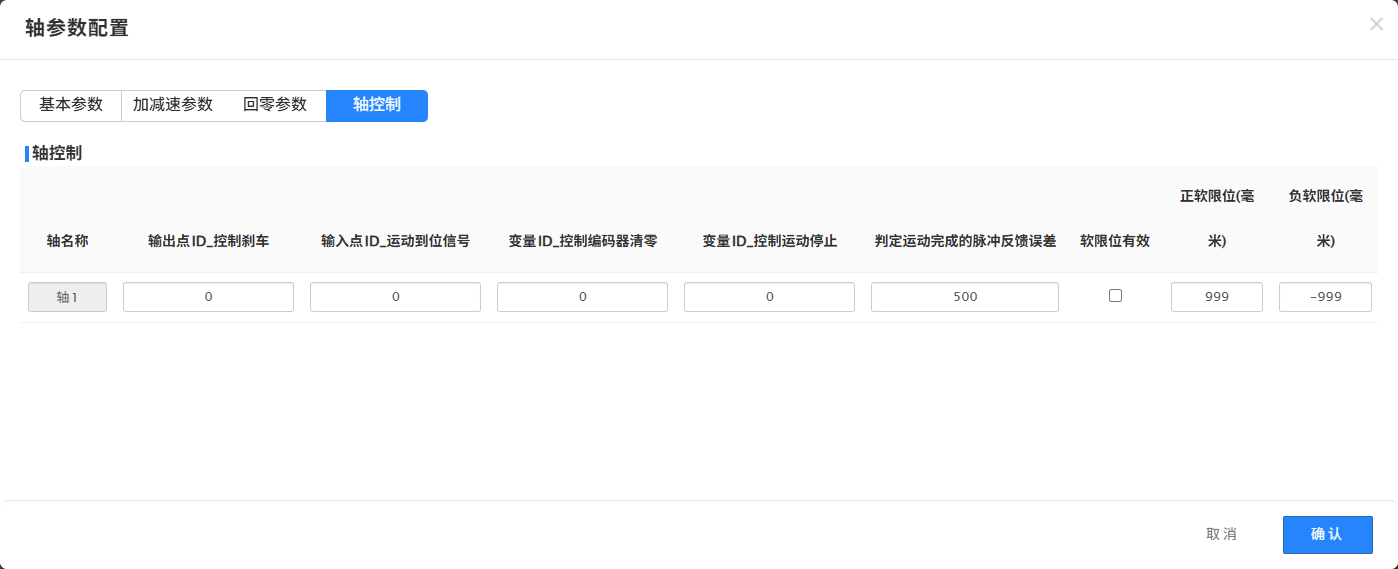

低代码轴参数配置主要由四部分配置组成,包括:基本参数、加减速参数、回零参数以及轴控制,每一部分轴参数配置相关栏位的含义介绍如下图1、图2、图3、图4所示:

| 序号 | 是否必须 | 参数名称 | 参数说明 |

|---|---|---|---|

| 1 | 是 | 轴名称 | 根据实际的产线轴称呼设定即可,没有其他硬件的要求 |

| 2 | 是 | 模块号 | 会默认生成,从第一个控制器模块号0开始往下排序。如果控制有两个内核,则第一个内核上的轴模块号会默认生成0,第二个内核上的轴模块号会默认生成1 |

| 3 | 是 | 端口号 | 根据控制器与轴模块的接线顺序从0开始编号,比如4轴模块0~3。如果控制器有两个内核,则第一个内核上的轴端口号从0开始排序,第二个内核上的端口号也是从0开始排序 |

| 4 | 是 | 激活 | 勾选表示激活该轴,不勾选表示不激活该轴,默认勾选激活状态如果不需要下发该轴到控制系统,则取消勾选激活即可 |

| 5 | 是 | 伺服使能 | 勾选表示该轴伺服使能,不勾选表示该轴不上使能,默认勾选使能状态 |

| 6 | 是 | 带编码器 | 勾选表示该轴带编码器,不勾选表示该轴不带编码器,默认勾选带编码器状态 |

| 7 | 是 | 移动参数(导程/带轮周长) | 对于移动轴,如果电机连接的是丝杆,则根据电机转一圈丝杆的导程计算,单位是毫米,如果电机连接的是皮带则根据带轮周长计算;对于旋转轴,该栏位无效 |

| 8 | 是 | 电机每转脉冲数 | 根据实际电机转一圈需要多少个脉冲 |

| 9 | 否 | 反向补偿值 | 默认设置为0即可 |

| 10 | 是 | 是否为移动轴 | 勾选表示该轴为移动轴,不勾选表示该轴不是移动轴,默认不勾选 |

| 序号 | 是否必须 | 参数名称 | 参数说明 |

|---|---|---|---|

| 1 | 是 | 最大加速度(毫米,度/秒) | 移动轴最大速度单位为毫米/秒,旋转轴最大速度为度/秒。根据伺服电机、步进电机的移动参数以及伺服电机最大转速3000r/min(最大转速4500r/min),步进电机最大转速600r/min来求得相应轴的最大速度、加速度、减速度等等。伺服轴最大速度(毫米/秒)=移动参数*最大转速/60=移动参数*3000/60(具体的轴移动参数根据实际的电机移动参数设置);步进轴最大速度=移动参数*最大转速/60=移动*600/60(具体的轴的移动参数根据实际的电机移动参数设置) |

| 2 | 是 | 加速度 | 伺服轴加速度(毫米/秒²)=最大速度/0.1;步进轴加速度(毫米/秒²)=最大速度/0.1 |

| 3 | 是 | 减速度 | 伺服轴减速度(毫米/秒²)=最大速度/0.1;步进轴减速度(毫米/秒²)=最大速度/0.1 |

| 4 | 是 | 手动速度 | 手动速度一般在调机的时候使用,一般大小为最大速度/10即可 |

| 5 | 是 | 手动加速度 | 手动加速度(毫米/秒²)=手动速度/0.1 |

| 6 | 是 | 手动减速度 | 手动减速度(毫米/秒²)=手动速度/0.1 |

| 7 | 是 | 急停减速度 | 越大越好,一般设置成减速度或手动减速度的1000倍 |

| 8 | 是 | 减速比 | 根据电机是否带减速器配置相应的减速比,如果电机与负载直连不带减速器,减速比设置为1 |

| 序号 | 是否必须 | 参数名称 | 参数说明 |

|---|---|---|---|

| 1 | 是 | 回零类型 | 总的回零类型有10种可供选择,分别是:开机为零点、限位、HOME、HOME+INDEX、绝对值、限位+HOME、INDEX、板卡控制回零、EtherCat回零。根据实际选择即可 |

| 2 | 是 | 回零类型补充参数 | 如果选定回零类型为开机为零点、限位、HOME、HOME+INDEX、绝对值、限位+HOME、INDEX回零时,会默认生成回零补充参数,如果选定回零类型为板卡控制回零,EtherCat回零时,需要跟据对应的回零类型设置回零类型补充参数 |

| 3 | 是 | 回零顺序 | 即轴回零的先后顺序,按序号排列,默认为1 |

| 4 | 是 | 回零方向 | 1:正向,-1:负向 |

| 5 | 是 | 高速回零速度/ABS每转位移 | 如果不是绝对值回零的轴,则根据实际电机运动现象设置高速回零速度;如果是绝对值回零的轴,对于移动轴,ABS每转位移设置与电机的移动参数一致,对于旋转轴,ABS每转位移要设置成360 |

| 6 | 是 | 低速回零速度/ABS编码器分辨率 | 如果不是绝对值回零的轴,则根据实际电机运动现象设置高速回零速度;如果是绝对值回零的轴,默认设置为20,或者可以根据实际电机编码器位数大小计算ABS编码器分辨率=2°编码器位数,实际效果影响不大 |

| 7 | 是 | 高速回零反向偏移值/变量ID_控制ABS标定 | 对于不是绝对值回零的轴,即高速回零反向运动的步长,单位毫米,根据实际需求设置。对于绝对值回零的轴,需要设置为控制ABS标定的变量,变量的值上升沿有效。比如对变量写1再写0,即完成该轴零点的标定 |

| 8 | 是 | 回零完成反向偏移值/ABS每转脉冲 | 对于不是绝对值回零的轴,即回零完成时反向运动的步长,单位毫米。对于绝对值回零的轴,ABS每转脉冲设置与电机每转的脉冲数一致。 |

| 9 | 是 | 回零加速度/变量ID_ABS归零时脉冲值 | 如果不是绝对值回零,回零加速度设置成轴加速度或者手动加速度一样即可;如果是绝对值回零,可以分配变量用来显示绝对值回零标定时读取的编码器脉冲值 |

| 序号 | 是否必须 | 参数名称 | 参数说明 |

|---|---|---|---|

| 1 | 否 | 输出点ID_控制刹车 | 上升沿有效,1/0,默认设置为0 |

| 2 | 否 | 输入点ID_运动到位信号 | 上升沿有效,1/0,默认设置为0 |

| 3 | 否 | 变量ID_控制编码器清零 | 上升沿有效,1/0,默认设置为0 |

| 4 | 否 | 变量ID_控制运动停止 | 上升沿有效,1/0,默认设置为0。注意:该位置配置控制运动停止是手动自动模式下都可以停止轴 |

| 5 | 否 | 软限位有效 | 勾选表示软限位有效,不勾选表示软限位无效,默认不勾选状态 |

| 6 | 否 | 正软限位(毫米) | 根据实际的电机行程设置即可,作用类似于硬正限位,移动轴单位为毫米,旋转轴单位为度 |

| 7 | 否 | 负软限位(毫米) | 根据实际的电机行程设置即可,作用类似于硬负限位,移动轴单位为毫米,旋转轴单位为度 |

三、配置低代码普通类型回零

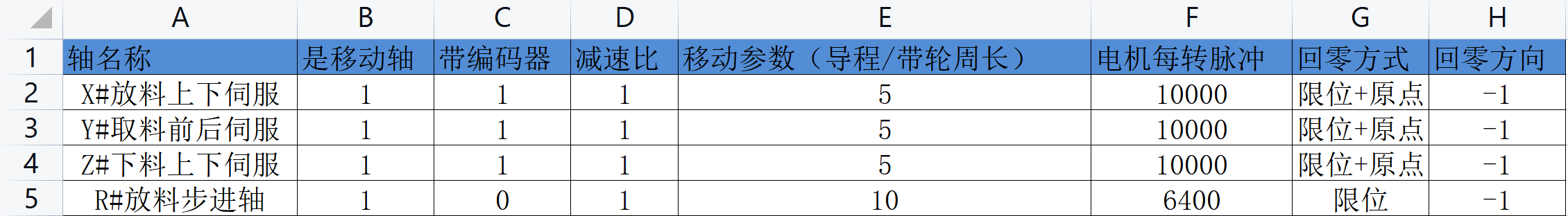

低代码普通类型回零包括:开机为零点、限位、HOME、HOME+INDEX、限位+INDEX、限位+HOME、INDEX。在配置低代码控制系统轴回零时首先需要确定各轴的相关参数,比如是否是移动轴、是否带编码器等等。

如下图5所示:该图轴的相关参数是根据某实际项目的实际情况,各轴的控制需求。以下是将这样的控制需求,在Janus边缘计算系统中配置,然后生成配置下发到控制系统中。

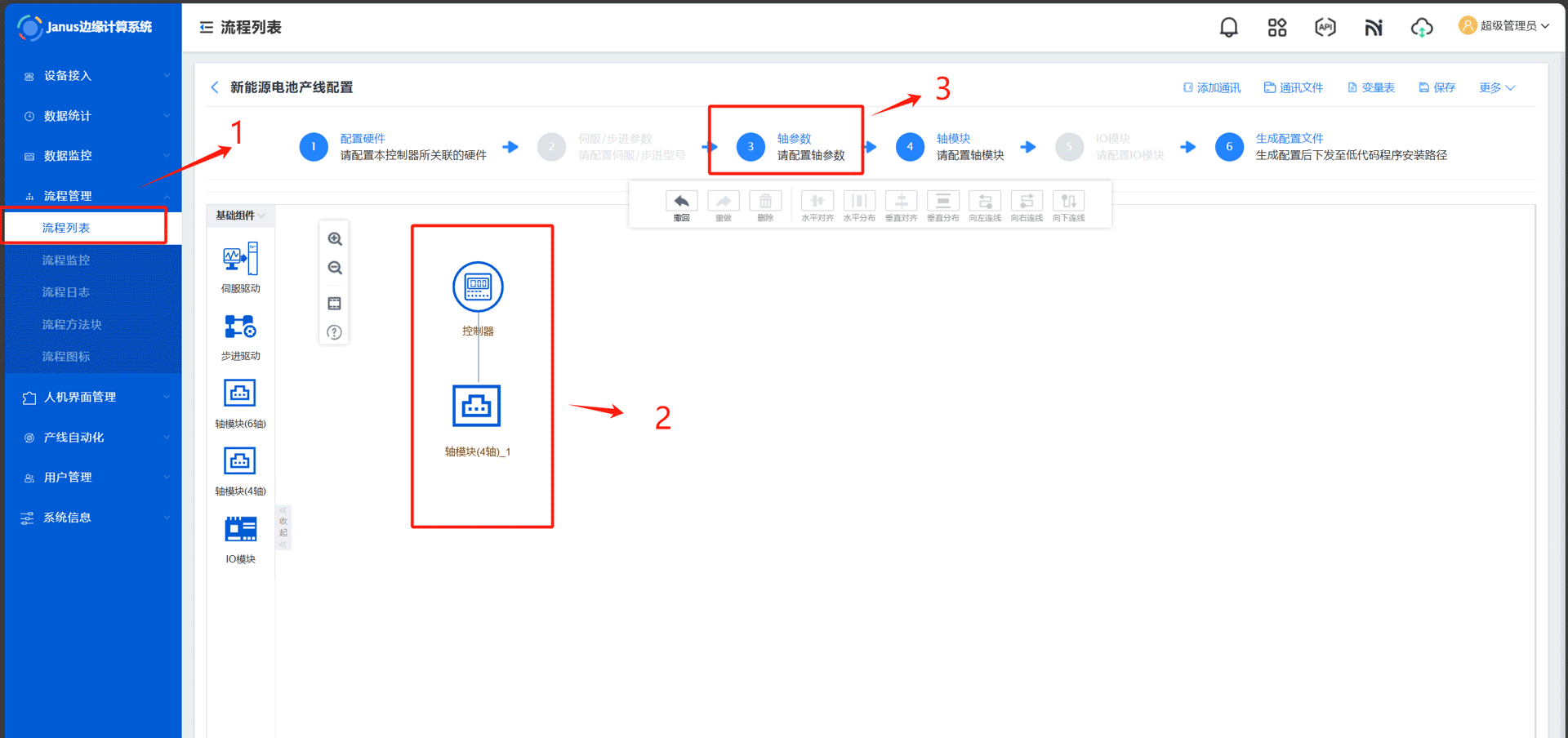

根据轴参数表,可以知道设备实际用到的轴数是4个轴,而且都是普通的驱动控制,所以在配置轴资源时只需要使用组件轴模块(4轴)配置控制系统轴参数资源即可。首先在Janus边缘计算系统里的流程管理界面创建工程→添加控制器→点击硬件配置→选择配置硬件即可进入配置控制器资源界面(包括轴资源和IO模块资源)

如上图6所示,配置轴模块(4轴)资源配置的时候需要先连接控制器与轴模块(4轴)如标号2所示,连线与实际设备控制器与轴模块的接线一致。 配置轴模块(4轴)资源配置之后,即可生成4个轴的相关参数配置,点击标号3(轴参数)进入到各轴的具体参数配置如下图7、8、9、10所示:

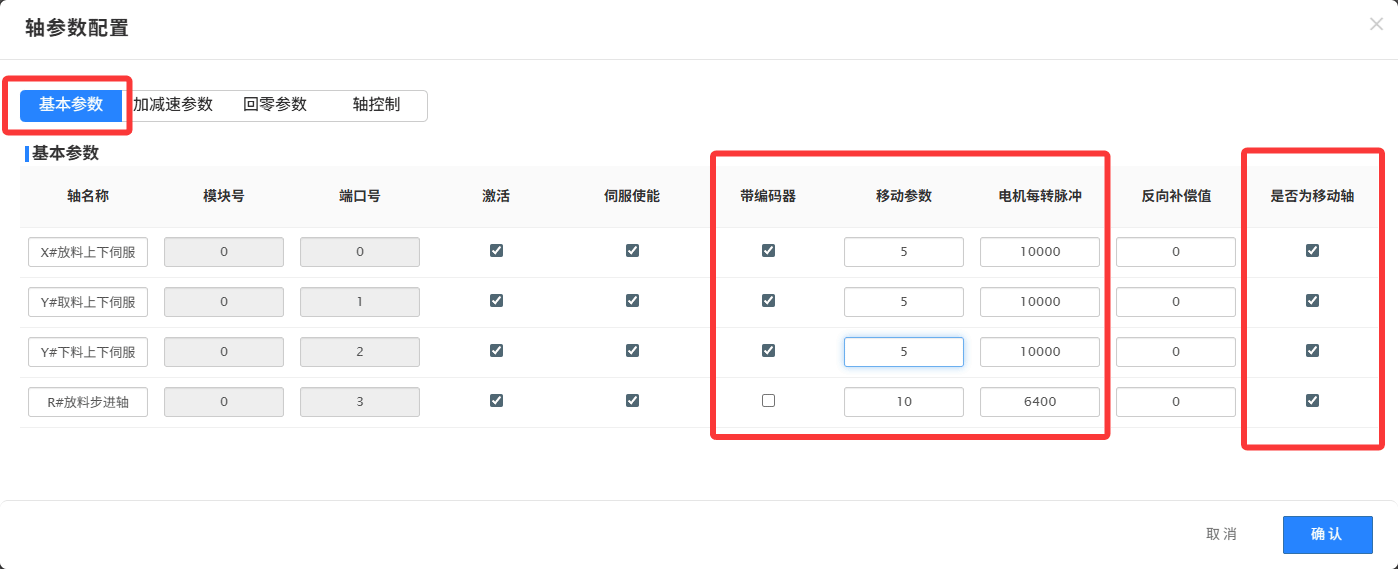

如上图7所示,轴基本参数页面只需要配置轴名称、带编码器、移动参数、电机每转脉冲以及是否移动轴,其它栏位默认设置即可。

- 轴名称:根据轴参数表在对应轴名称栏位配置各轴的名称;

- 带编码器:根据轴参数,伺服轴带编码器,默认设置勾选状态,步进轴不带编码器,取消勾选状态;

- 移动参数:根据轴参数表,X#放料上下伺服、Y#取料前后伺服和Z#下料上下伺服的移动参数设置为5毫米,R#放料步进轴的移动参数设置为10毫米;

- 电机每转脉冲:根据轴参数表,X#放料上下伺服、Y#取料前后伺服和Z#下料上下伺服的电机每转脉冲设置为10000,R#放料步进轴的电机每转脉冲设置为6400;

- 是否为移动轴:根据轴参数表,四个轴都为移动轴,默认勾选状态即可。

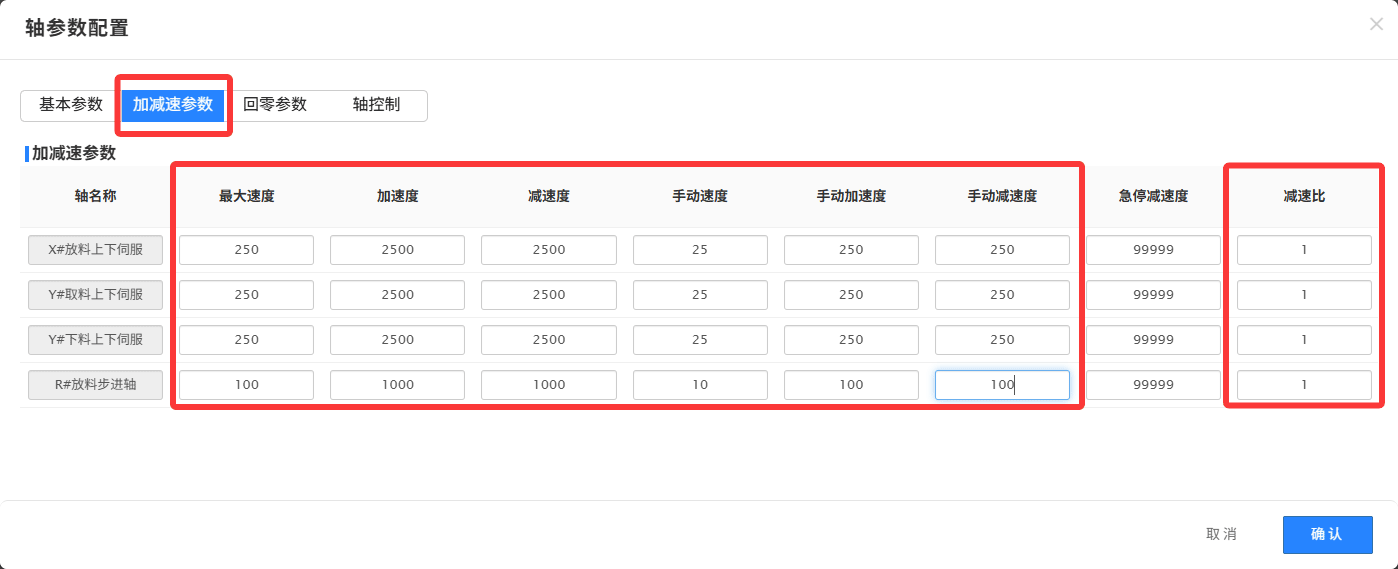

如上图8所示,轴加减速参数页面只需要配置最大速度、加速度、减速度、手动速度、手动加速度、手动减速度以及减速比,其它栏位默认设置即可。

- 最大速度,X#放料上下伺服、Y#取料前后伺服以及Z#下料上下伺服的最大速度=

移动参数*3000/60=5*50=250毫米,R#放料步进轴的最大速度=移动参数*600/60=10*10=100毫米。 - 加速度、减速度,X#放料上下伺服、Y#取料前后伺服以及Z#下料上下伺服的加速度、减速度=

最大速度/0.1=250/0.1=2500毫米/秒²;R#放料步进轴的加速度、减速度=最大速度/0.1=100/0.1=1000毫米/秒²。(一般加减速度以0.1S或者0.2S的加减速时间为计算标准); - 手动速度,X#放料上下伺服、Y#取料前后伺服以及Z#下料上下伺服的手动速度=

最大速度/10=250/10=25毫米/秒,R#放料步进轴的手动速度=最大速度/10=100/10=10毫米/秒。 - 手动加速度、手动减速度,X#放料上下伺服、Y#取料前后伺服以及Z#下料上下伺服的手动加速度、手动减速度=

手动速度/0.1=25/0.1=250毫米/秒²;R#放料步进轴的手动加速度、手动减速度=手动速度/0.1=10/0.1=100毫米/秒²。(一般加减速度以0.1S或者0.2S的加减速时间为计算标准); - 减速比,根据轴参数表,减速比设置为1。

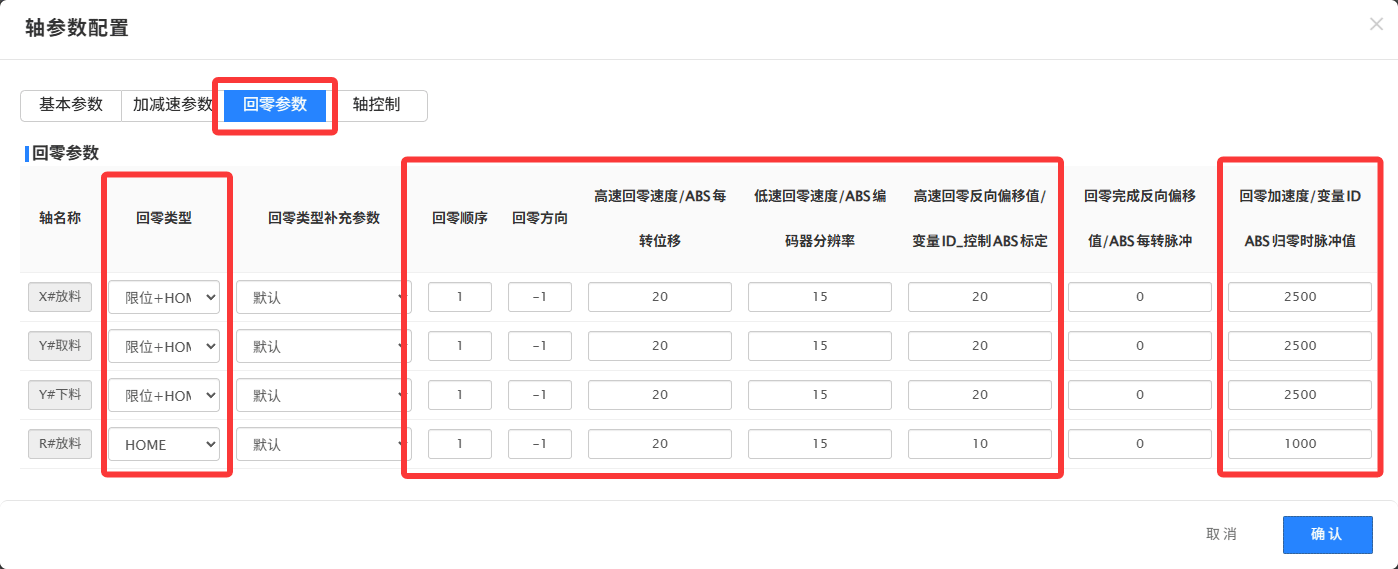

如上图9所示,轴回零参数页面只需要配置回零类型、回零顺序、回零方向、高速回零速度、低速回零速度、高速回零反向偏移值以及回零加速度,其它栏位默认设置即可。

- 回零类型:根据轴参数表,X#放料上下伺服、Y#取料前后伺服以及Z#下料上下伺服回零类型设置为限位+HOME,R#放料步进轴回零类型设置为HOME;

- 回零顺序:对于本例中,轴参数表没有实际的要求,默认设置即可;

- 回零方向:根据轴参表,回零方向都设置为-1,负方向回零;

- 高速回零速度:通常设置为20即可,具体大小根据实际需求设置;

- 低速回零速度:通常设置为15即可,具体大小根据实际需求设置;

- 高速回零反向偏移值:通常设置为20即可,具体大小根据实际需求设置;

- 回零加速度:设置与对应轴加速度大小一致。

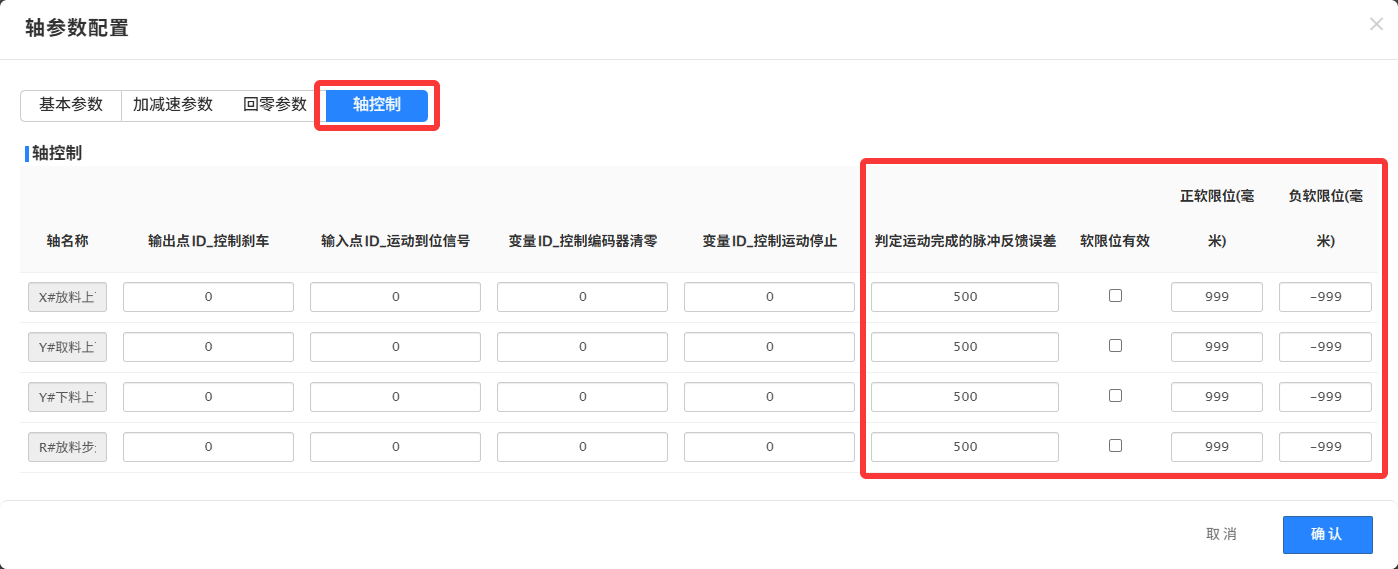

如上图10所示,轴控制页面只需要配置判定运动完成的脉冲反馈误差、软限位有效、正软限位(毫米)以及负软限位(毫米),其它栏位默认设置即可。

- 判定运动完成的脉冲反馈误差:通常设置为500即可,具体大小根据实际需求设置。

- 软限位:对于本例中,轴参数表没有实际的要求,默认设置即可。

- 正软限位(毫米):对于本例中,轴参数表没有实际的要求,默认设置即可。

- 负软限位(毫米):对于本例中,轴参数表没有实际的要求,默认设置即可。

四、配置低代码绝对值回零

低代码绝对值回零只适用于多圈绝对值编码器,不适用于单圈绝对值编码器。

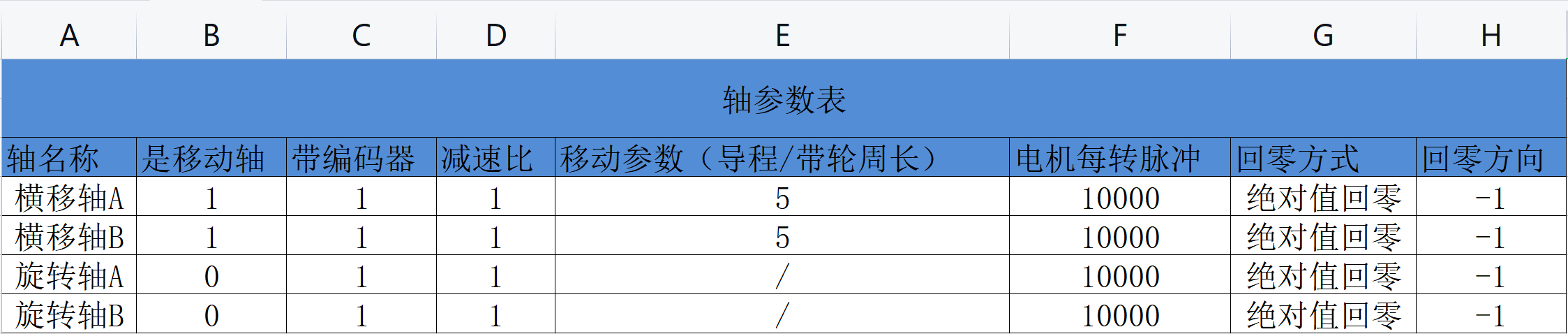

在配置低代码控制系统轴回零时首先需要确定各轴的相关参数,比如是否是移动轴、是否带编码器等等。如下图11所示:该图轴的相关参数是根据某实际项目的实际情况,各轴的控制需求。以下是将这样的控制需求,在Janus边缘计算系统中配置,然后生成配置下发到控制系统中。

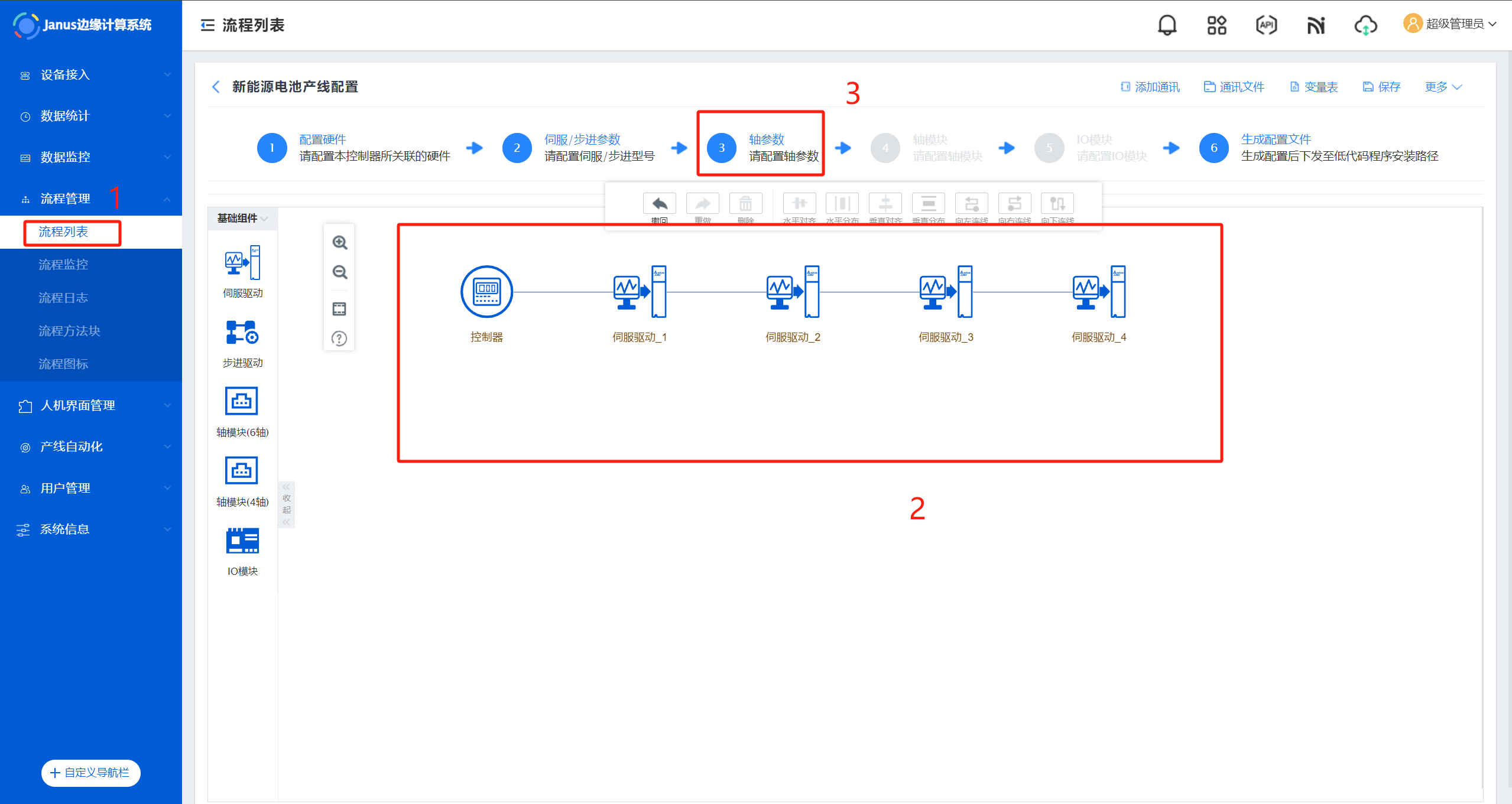

根据轴相关参数表,可以知道设备实际用到的轴数是4个轴,而且都是绝对值回零,一般绝对值回零都是使用固高的伺服驱动器,所以在配置轴资源时需要4个伺服驱动组件配置控制系统轴参数资源。首先在Janus边缘计算系统里的流程管理界面创建工程-添加控制器-点击配置即可进入配置控制器资源界面(包括轴资源和IO模块资源),如下图12所示:

如上图12所示,配置伺服驱动资源配置的时候需要先连接控制器与伺服驱动,如标号2所示,连线与实际设备控制器与伺服驱动器的接线一致。 配置伺服驱动资源配置之后,即可生成4个轴的相关参数配置,点击标号3(轴参数)进入到各轴的具体参数配置如下图13、14、15、16所示:

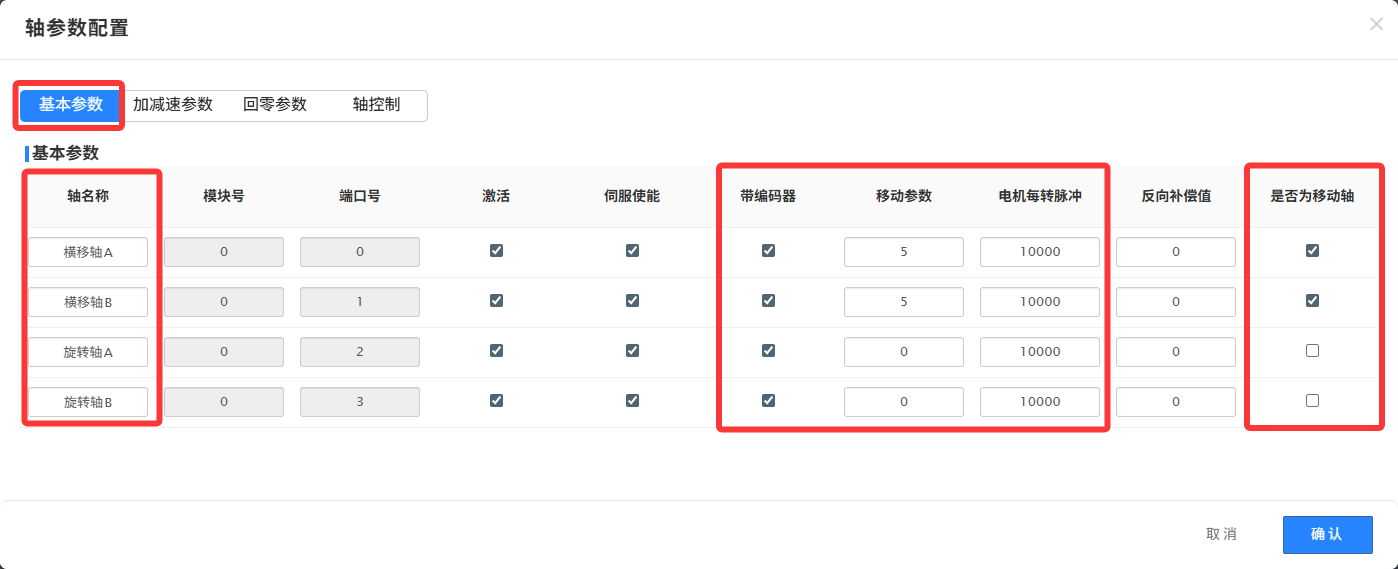

如上图13所示,轴基本参数页面只需要配置轴名称、带编码器、移动参数、电机每转脉冲以及是否移动轴,其它栏位默认设置即可。

- 轴名称:根据轴参数表在对应轴名称栏位配置各轴的名称;

- 带编码器:根据轴参数,伺服轴都带编码器,默认设置勾选状态即可;

- 移动参数:根据轴参数表,横移轴A和横移轴B的移动参数设置为5毫米,旋转轴A和旋转轴B的移动参数设置为0度;

- 电机每转脉冲:根据轴参数表,伺服轴的电机每转脉冲都设置为10000;

- 是否为移动轴:根据轴参数表,横移轴A和横移轴B是移动轴,默认勾选状态,旋转轴A和旋转轴B是旋转轴,取消勾选状态。

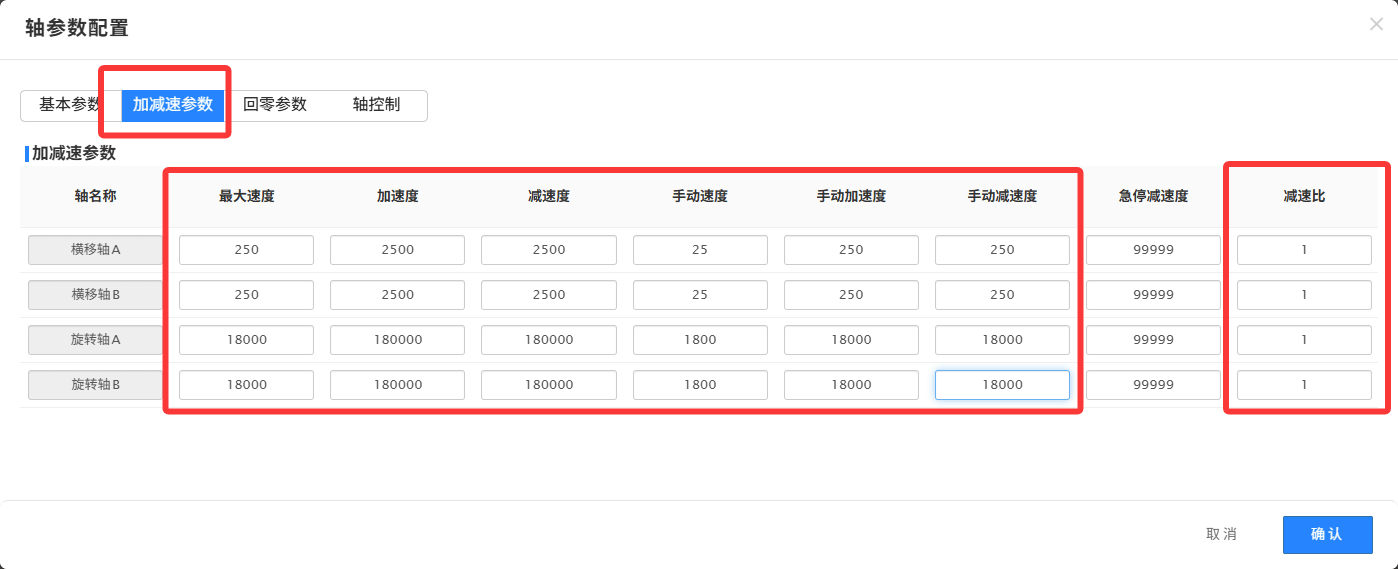

如上图40所示,轴加减速参数页面只需要配置最大速度、加速度、减速度、手动速度、手动加速度、手动减速度以及减速比,其它栏位默认设置即可。

- 最大速度:横移轴A、B的最大速度=

移动参数*3000/60=5*50=250毫米,旋转轴A、B的最大速度=移动参数*3000/60=360*50=18000度。 - 加速度:横移轴A、B的加速度、减速度=

最大速度/0.1=250/0.1=2500毫米/秒²;旋转轴A、B的加速度、减速度=最大速度/0.1=18000/0.1=180000度/秒²。(一般加减速度以0.1S或者0.2S的加减速时间为计算标准); - 手动速度:横移轴A、B的手动速度=

最大速度/10=250/10=25毫米/秒,旋转轴A、B的1手动速度=最大速度/10=18000/10=1800度/秒。 - 手动加速度、手动减速度:横移轴A、B的手动加速度、手动减速度=

手动速度/0.1=25/0.1=250毫米/秒²;旋转轴A、B的手动加速度、手动减速度=手动速度/0.1=1800/0.1=18000度/秒²。(一般加减速度以0.1S或者0.2S的加减速时间为计算标准); - 减速比:根据轴参数表,减速比设置为1。

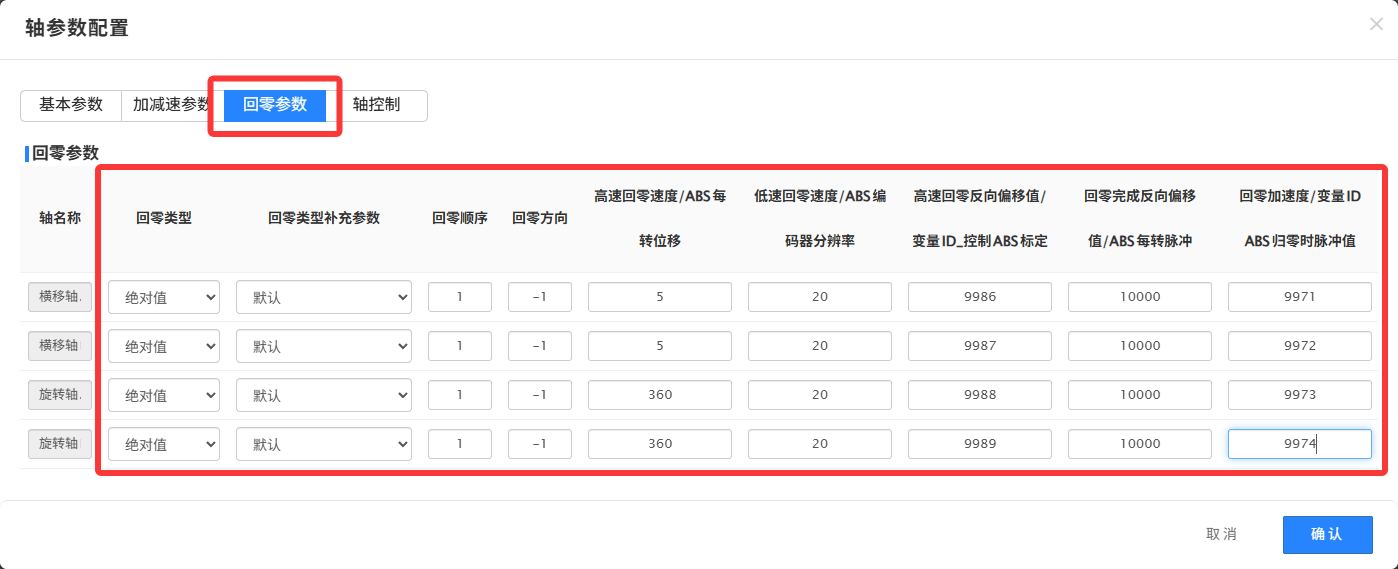

如上图15所示,轴回零参数页面只需要配置回零类型、回零顺序、回零方向、ABS每转位移、ABS编码器分辨率、变量ID_控制ABS标定、ABS每转脉冲以及变量ID_ABS归零时脉冲值,其它栏位默认设置即可。

- 回零类型:根据轴参数表,横移轴A、B以及旋转轴A、B的回零类型设置为绝对值回零。

- 回零顺序:根据实际要求选择优先级(填入正整数,1为最高,数字越大优先级越低)。

- 回零方向:根据轴实际的运动方向和编码器方向来选择1或-1(正方向或反方向)注:测试运动方向与编码器方向是否一致:先标定后查看ABS归零时脉冲值变量中的脉冲数(例如上图中本案例中配置的9971号变量),正向运动一定距离后,再次回零(回零时会自动更新当前绝对值脉冲数,再查看ABS归零时脉冲值变量中的脉冲数。若脉冲数增加,则为方向一致填1,反之则填-1。

- ABS每转位移:对于横移轴A、B,ABS每转位移的大小为移动参数除以减速比(如移动参数为10,减速比是2,那ABS每转位移就是10/2=5)。

- ABS编码器分辨率,通常设置为20或者根据实际2^编码器位数设置。

- 变量ID_控制ABS标定:通常分配低代码变量ID从9986往后排序。

- ABS每转脉冲:横移轴A、B以及旋转轴A、B,ABS每转位移的大小设置与电机每转脉冲的大小一致。

- 变量ID_ABS每转脉冲:通常分配低代码变量ID从9971往后排序。

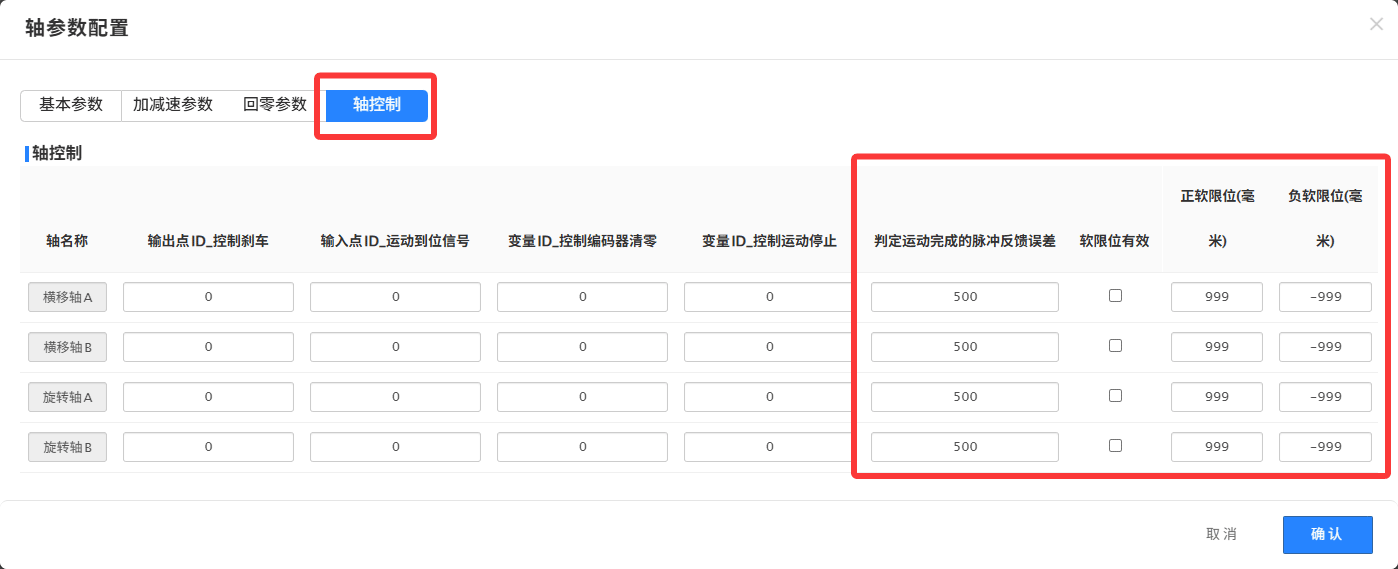

如上图16所示,轴控制页面只需要配置判定运动完成的脉冲反馈误差、软限位有效、正软限位(毫米)以及负软限位(毫米),其它栏位默认设置即可。

- 判定运动完成的脉冲反馈误差:通常设置为500即可,具体大小根据实际需求设置。

- 软限位:对于本例中,轴参数表没有实际的要求,默认设置即可。

- 正软限位(毫米):对于本例中,轴参数表没有实际的要求,默认设置即可。

- 负软限位(毫米):对于本例中,轴参数表没有实际的要求,默认设置即可。